Bonjour à tous, je suis Richard Jant, et aujourd'hui je vais vous faire visiter une usine de chaussures. Nous allons visiter une usine de chaussures pour voir comment les chaussures sont fabriquées.

Voici donc ce que nous avons Usine de chaussures chinoise avec 40 ans d'histoire. Voici tous les éléments nécessaires à la fabrication d'une paire de chaussures. Nous allons passer d'un département à l'autre, et vous pouvez voir maintenant que cette usine de chaussures, comme celle-ci, en fonction de la complexité de la chaussure, pourrait fabriquer entre 1500 et 3000 paires par jour.

Comment les chaussures sont-elles fabriquées ?

Voyons maintenant ce qu'il en est. La première chose que vous avez, c'est le bureau de gestion. Que se passe-t-il dans ce bureau ? Il y a le propriétaire de l'usine, le directeur et le directeur commercial. Ce sont les personnes qui s'occupent des achats, de l'ordonnancement, et les développeurs de chaussures peuvent également se trouver dans ce secteur. Mais il s'agit là de toutes les opérations d'arrière-boutique, car tout ce que l'on met dans une chaussure doit être acheté, donc programmé et livré. Ces personnes contrôlent essentiellement tout cela.

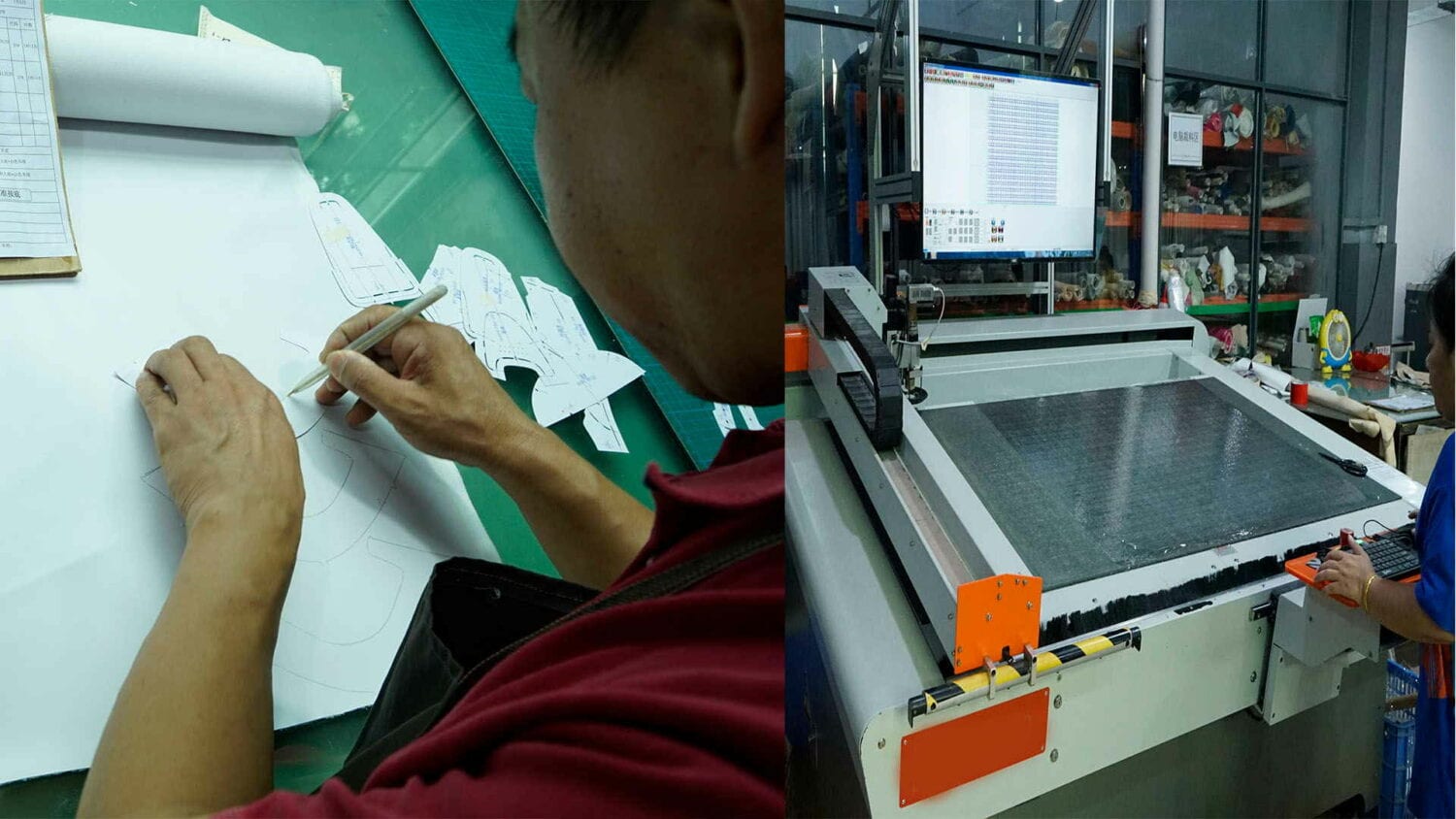

La salle de développement est la suivante. C'est dans la salle de développement que, lorsque vous envoyez votre dessin, il atterrit en premier. C'est là que travaillent les piqueuses qualifiées, les coupeuses d'échantillons et la modéliste. Ces derniers sont les piqueurs les plus expérimentés, les coupeurs d'échantillons, et ils disposent de suffisamment d'équipement pour fabriquer à la main votre chaussure d'essai.

C'est là que commence le développement du produit. Vous rencontrez le patron de l'usine et vous l'envoyez à la salle de développement des échantillons. C'est donc ici, dans la salle de développement des échantillons, que se déroule la plus grande partie du processus de développement.

Voyons maintenant ce qui se passe lorsqu'une chaussure entre en production. En fait, le bureau d'affaires va commander les matériaux et tous ces matériaux vont arriver dans l'entrepôt. Dans cet entrepôt, vous avez littéralement tout ce dont vous avez besoin pour fabriquer une chaussure. Le cuir, le textile, le caoutchouc, les composants de la semelle extérieure, s'ils sont fabriqués dans une autre usine, doivent être placés dans l'entrepôt. Il y a aussi la forme et les matrices de découpe.

Bien entendu, lorsque des matières premières ou des semelles extérieures arrivent, tout doit être inspecté. Il y a donc une grande opération de contrôle qualité qui se déroule ici, à l'intérieur de l'entrepôt de matériaux.

Les commandes arrivent et la première chose à faire est d'envoyer les matériaux au service de coupe. C'est là que le cuir, la maille, le textile, tout ce qui doit être coupé sera traité. Les ouvriers disposent de différents types de machines de découpe, qu'il s'agisse de cuir, de textile, de tissu ou même de jet d'eau s'il s'agit d'un produit sophistiqué. Voici à quoi ressemblent les presses manuelles, mais là encore, il y a la découpe, et derrière chaque découpeur, vous verrez ici qu'il y a un empileur.

Revenons au service de découpe. Le coupeur utilise la machine à découper et, à côté de lui, un employé rassemble toutes les pièces et les empile pour qu'elles restent organisées. En effet, si vous imaginez que vous découpez une chaussure compliquée qui pourrait comporter 20 pièces et que vous allez en découper 10 000, cela fait beaucoup de pièces, et si elles sont toutes de tailles différentes et qu'elles n'ont pas le marquage de la taille, cela devient très vite compliqué.

C'est le département de découpe. Une fois que le département de découpe a terminé, tous les composants supérieurs doivent être traités. Tout ce qui porte un logo, qui a besoin d'un guide de couture ou dont les bords doivent être ébarbés pour pouvoir être roulés, tout ce traitement doit être effectué dans le département de préparation. Le service de préparation va donc à nouveau préparer les pièces correctement, de sorte que tout ce qui porte un logo ou doit être découpé ou autre, doit être traité avant que l'équipe de coupe ne puisse s'en occuper.

Ce groupe peut également mettre au point des kits. Il prend toutes ces pièces et les rassemble de manière à ce que vous puissiez remettre ce sac de composants au piqueur et qu'il puisse le faire. Une fois que l'on entre dans le département des points, généralement pour soutenir une ligne de points, il faut des centaines de points. Ce n'est pas beaucoup. Il faut dix fois plus de responsables pour créer une grande ligne de couture pour une petite chaussure simple.

Oui, il peut aussi y avoir des équipements de couture électroniques sans humains, ou s'il s'agit d'une tige en tricot, il n'y a pas besoin d'autant de points de suture. Mais ces personnes effectuent toutes les opérations de couture et se répartissent le travail. Une piqueuse ne prend pas tous les composants et ne les assemble pas. Elle effectue une opération et la transmet à la personne suivante.

Comme dans tous les autres départements, il y a un contrôle de la qualité. Une fois les opérations de piquage terminées, une équipe de personnes doit les vérifier, et d'autres opérations sont effectuées pendant le piquage avant de poser la semelle. S'il s'agit d'une chaussure de sport, il faut fixer le bout de la chaussure ou mouler le contrefort du talon. Ces opérations sont effectuées.

Pendant ce temps, les composants de la semelle extérieure seront placés ici. Il s'agit de l'opération d'ajustement du stock. Si vous avez une semelle extérieure en plusieurs parties, par exemple une capsule avec de l'EVA à l'intérieur ou de l'EVA moulé avec une pièce d'injection, toutes ces parties doivent être collées ensemble avant d'être envoyées sur la ligne d'assemblage principale. C'est ce que l'on appelle le "stock fitting".

Ici, les ouvriers déballent les pièces. Elles ont déjà été inspectées dans l'entrepôt. Ils déballent les pièces, les collent et les apprêtent, puis les pressent. Toutes ces pièces seront vérifiées et les semelles seront terminées de manière à ce que la semelle puisse rencontrer la tige.

Passons à cela, car toutes ces choses se passent en arrière-plan parce qu'il faut alimenter la chaîne de montage. Vous ne voulez pas perdre votre temps et faire attendre la chaîne de montage. Toutes ces choses sont donc faites, et soit elles attendent dans l'entrepôt, soit il s'agit d'une chaîne de montage en flux tendu, où elles passent directement d'une machine à l'autre. Il faut s'organiser pour que personne n'attende, car ce n'est pas efficace.

Passons maintenant à l'avant de la chaîne de montage. La première chose qui se passe à l'avant de la ligne d'assemblage, nous disons ligne d'assemblage, mais en réalité, il s'agit de coller la tige et le pied ensemble. La première chose qui se produit est l'insertion de la forme de la chaussure dans la tige, qu'il s'agisse d'une forme en strobile ou d'une forme en planche. C'est la toute première opération. S'il s'agit d'une chaussure strobel, il se peut que la tige soit passée à la vapeur et qu'elle soit ensuite enfilée sur la forme de la chaussure. S'il s'agit d'une chaussure à plateau, ils vont chauffer la tige, mettre un peu de colle sur le plateau du strobel, puis utiliser une machine à plateau comme celle-ci.

Une fois que vous avez posé la planche, vous pouvez aussi poser la taille, les orteils ou le talon. En gros, il s'agit de bien serrer l'empeigne sur la forme pour pouvoir coller la semelle. S'il reste une petite ride après la pose des orteils, il y a une station de polissage. La ligne d'assemblage, ce tapis roulant, passe au milieu de tout cela, de sorte que vous effectuez votre opération et que vous remettez la chaussure sur la ligne d'assemblage.

Les ouvriers vont ensuite commencer à appliquer l'apprêt et le ciment. L'apprêt permet de préparer la surface supérieure et la surface de la semelle extérieure à être collées l'une à l'autre. L'apprêt est généralement de la colle mélangée à un solvant ou à de l'eau.

Lorsque vous arrivez ici, l'ouvrier va essentiellement assembler ces deux pièces et les emboîter à la main. C'est un être humain qui aligne les deux pièces et les pousse l'une contre l'autre. Une fois les pièces assemblées, elles sont acheminées vers une machine de pressage. Il s'agit ici d'une presse hydraulique qui appuie sur la tige de la chaussure et sur la semelle extérieure pour s'assurer qu'elles s'emboîtent bien. Il faut s'assurer qu'il n'y a pas de bulles d'air ou d'espaces vides, ou quoi que ce soit de ce genre.

Ensuite, il est placé dans un refroidisseur. La machine à refroidir fixe la colle. L'opération suivante est le démoulage. Si vous avez déjà essayé de retirer une semelle d'une chaussure, vous savez que c'est difficile. Si vous le faites vous-même, vous pouvez prendre deux minutes pour le faire. En fait, ils demandent à une machine de le faire parce qu'il faut s'assurer de le faire rapidement, mais aussi de ne pas endommager la chaussure.

Encore une fois, c'est un produit prêt à l'emploi. Il faut veiller à ne pas endommager la chaussure lors de l'opération d'assemblage, qu'il s'agisse de la presser ou de la décoller. Je sais que cela semble fou, mais cela arrive.

Ensuite, une fois que vous avez sorti le dernier, il est temps de mettre le lacet et le papier de rembourrage. Il y aura également un poste de contrôle de qualité. Il se trouve à la fin de la chaîne de montage. Tous les travailleurs vérifieront la chaussure, la mettront dans la boîte et l'étiquette, s'assureront que vous avez une paire, qu'elle est de la bonne taille et la mettront dans la boîte. Ils s'assurent que tout est propre. Ici, le responsable du contrôle qualité vérifie l'emballage de la boîte. La dernière chose qu'ils font, c'est de les envoyer dans un entrepôt ou de les charger directement dans un conteneur. Voici donc le chargement du conteneur.

C'est ainsi que les chaussures sont fabriquées. Il nous a fallu 10 minutes pour parler de cette opération, mais il vous faudra un peu plus de temps pour passer de l'entrepôt à la coupe, à l'ajustement des stocks et aux opérations d'ordonnancement pour vous assurer que tout se passe bien ensemble. C'est un véritable défi, et cela ne se fait pas en un jour. Il se peut que vous passiez un jour ou deux à la découpe parce que vous faites beaucoup de traitement, mais c'est en gros comme cela que l'opération fonctionne.

Une telle usine peut compter de 200 à 500 personnes, en fonction de la complexité de la chaussure. Une micro-usine peut ne compter qu'une centaine de personnes, en fonction de la complexité du problème. En réalité, c'est la couture qui est le moteur de l'entreprise. C'est donc un défi très intéressant : vous entrez dans une usine de chaussures qui pourrait être aussi grande qu'une ville, mais dont les éléments constitutifs sont essentiellement organisés de la manière suivante.

Là encore, il s'agit essentiellement d'une unité qui permet de construire la capacité nécessaire au fonctionnement de la chaîne d'assemblage. Dans une grande UGG une chaussure de snowboard, ce n'est peut-être que 600 ou 700 par jour. A escarpins pour femmesIl est possible d'en faire 2000 par jour, car c'est une chaussure très simple.

C'est ainsi que les chaussures sont fabriquées dans une usine. Si vous êtes intéressé par la création d'une entreprise de chaussures et que vous souhaitez parler à des experts, n'hésitez pas à nous contacter. Si vous êtes à la recherche d'un fabricant de chaussures sous marque de distributeur pour produire des chaussures pour vous, vous pouvez lire mon article précédent qui est très utile. Cliquez ici pour le consulter: 8 conseils pour identifier rapidement un bon fournisseur de chaussures